70.

创新项目:编制实用型培训教材

创新小组:李红胜 张建社 靳玉英

项目简介:在培训工作开展中,培训教师发现购买的培训教材与公司生产实际切合不紧密,培训效果不好,于是组织起来自主编制了以《钳工识图放样计算详解》一书为代表的一系列自编教材,包括钳焊车三大工种初、中、高理论实操培训教案、题库共计50余万字。产生的效益:一是相关专业的学员依靠此教材得到了知识的巩固和拓展;二是在公司生产实际中,初级钳工参考此书可直接进行计算下料,解决了许多复杂结构件的制作,提高检修速度、保证检修质量。三是将本书作为培训基地推广教案。此教材编写立足岗位,通熟易懂,与生产吻合,实用性强,在过去几期培训中,得到了学员的一致好评。

71.

创新项目:制作焊条头回收桶、焊条筒

创新小组:孙波 王 奔 贺东斌 薛建平

项目简介:制作焊条头回收桶、焊条桶,员工焊接中将焊条放入焊条桶,焊完的焊条头顺便放回焊条筒,下班前集中倒入焊条头回收桶。提高焊条的使用率,控制焊条头长度(≤5cm),避免焊条的过度浪费,使员工养成降本增效的习惯,且有利于现场环境的美化,回收的焊条头可送公司废钢库变废为宝。此项目已在中心推广。

72.

创新项目:公司设备润滑油品“按质换油”

创新小组:王建平 高益峰

项目简介:我公司设备换油原来一直采用“按期换油”原则,油品未经检测便进行更换,因此存在两个问题:在线油品使用到周期时更换,前期未进行检测,不能及时发现油品问题。在线油品使用到周期时更换,油品未检测更换,油品虽然到期但各项指标良好,造成油品浪费。我中心对公司设备在线油品使用油品质量检测仪器进行检测分析,各单位依据油品检测报告对设备在线油品进行处置。及时解决了油品劣化对设备运行造成的影响;避免了部分油品到期但油质合格而被更换的浪费现象,延长了其使用周期,保障了设备正常运行,同时又为公司节约了新油采购费用,年可节约51万元。

73.

创新项目:炼钢拉矫辊修复工艺创新

创新小组:王云峰 薛江毅

项目简介:炼钢连铸拉矫辊在线安装195台,公司现有修复工艺达不到设备工艺技术要求,依据炼钢设备点检定修制度,每年需到河南焦作海达机械电器有限责任公司外委维修3-4次,每次修复30台左右,每台外委维修费用约2000元,年外委维修费用20万元左右。原修复工艺是对磨损的拉矫辊采用普通焊条(J302)堆焊再到车床进行粗、精车。其缺点是补焊速度慢、工人劳动强度大;耐磨性差,使用周期短(一个月左右);易变性、圆度、同轴度很难保证。经过技术攻关,采用新工艺,先进行整体预热,采用新型Delstain423(司太立耐磨堆焊焊丝)进行二保焊堆焊,再进行车床粗车、精车,堆焊速度提高3倍,降低工人劳动强度;耐磨性提高,达到外委维修使用周期;年可节约外委维修费用20万元左右。

74.

创新项目:锯床送料架制作

创新小组:张玉祥 贾俊峰 景康平 张辉

项目简介:我单位现有带锯床GB4032一台,随厂附件小车料架一个,因小车料架设计缺陷,与地面接触点较小有时在送料过程中导致小车倒塌,从而造成安全隐患。针对此安全隐患,利用废钢槽,回收的旧小托辊,并自制调整螺距,通过组焊,并在料架边设立挡板,试制成功,并投入使用。改进后,使用状况良好。原来锯床使用机床自带小车料架,吊装圆钢时,需要两人配合才能完成而且存在安全隐患。改进后吊装上下圆钢仅需1人便能完成操作。按每天锯床节省1人劳动力计算,每天每人8小时工时费为200元计算,每年可节约人工费1.32万元。

75.

创新项目:镗床加工范围扩展

创新小组:景康平 张玉祥 贾俊峰 张辉

项目简介:机修作业区机加工段现有卧式镗床一台,因镗床加工范围较小,加工任务并不饱满,针对此现状,制定改进方案,在镗头上增加装夹工具,并在床面上增加刀架,可加工各种异形回转件。在镗头上用废旧钢板制作托盘、装配夹头,在床面上增加刀架,调试合格后,可加工工件外圆、内孔、端面。改进后,拓宽了加工范围,承接了公司的一些大型异型工件的加工,改善了镗床长期闲置的局面,现在可加工工件外圆内孔、端面,一次性装夹能保证工件的垂直度、平行度。

76.

创新项目:自制卷管移动支架,改进卷管工艺

创新小组:王野山 王佳 段燕祥

项目简介:在卷制Ф2000mm直径以上管道时,因钢板周长过长,卷制过程中容易出现钢板向反方向下弯情况,行车不易配合,卷制难度大,用人用时过多,且卷制的管道精度达不到图纸要求,易造成管道报废。现在卷板机托辊两侧制作移动支架,可快捷、精确地解决卷管过程中钢板下弯变形问题,从而提高了行车配合、卷制、对接、焊接的工作效率,确保卷管精度,在生产实践中具有较高的应用价值。解决了大口径管道卷制过程中钢板下弯变形,缩短了作业过程中行车配合、对接、焊接时间,降低了工人劳动强度,提高了管道卷制精度,减少了管道报废现象,年可节资32500元。

77.

创新项目:自制机械三辊式卷板机

创新小组:薛智全 严喆 高波 孙继刚 宋朝刚

项目简介:原作业区W11-16×2500卷板机对一些壁厚较薄,尺寸较小的圆柱、圆锥或其一部分,已经跟不上生产的需求,在这样的前提下自制最大卷制厚度8mm,最小卷制直径Φ300mm,最大卷板宽度1600mm卷板机一台。在生产实践中具有了较高的应用价值。解决了作业区W11-16×2500卷板机不能卷制Φ360mm以下管道及其锥管的问题,实际适用性能强,提高了小口直径管道卷制的精度。此项目已在烧结、炼铁直管,华富新能源、轧钢锥管等项目中使用。

78.

创新项目:炼铁泥炮保护帽工艺改进

创新小组:贾俊峰 景康平 张辉 张玉祥

项目简介:我单位承接炼铁泥炮保护帽加工任务,因铸造铸钢件浇帽口位置经氧气切割原因造成表面硬化,加工单件需耗时150分钟,每班仅可加工3件成品,不能满足供应要求。针对此种情况,成立攻关小组,对刀具几何角度进行改进,采用负刃倾角15度,并对刀刃磨出负倒棱,增加刀头强度,使刀具耐冲击力得到加强,并主动和炼铁技术员取得联系,对保护帽外圆不进行加工,减少加工程序。经过工艺改进后,每件单件耗时50分钟,每班可完成9件成品,提高工作效率3倍以上。解决了备件供应不及时的现状,能够保质保量,保证备件库存,年可节约 41667元。

79.

创新项目:废旧泵轴再利用

创新小组:张玉祥 贾俊峰 景康平 张辉

项目简介:我公司用各类调节丝杠、阀门丝杠等都为易损易耗件。因其属摩擦传动,磨损较快、易变形弯曲、使用寿命较短。针对此现状,成立攻关小组经过论证,用炼钢动力运行所拆除的废泵轴制作。该材料为20cr具有高强度、高韧性、高耐磨的特性,提高了备件质量,利用此项目,可变废为宝做到物尽其用。经加工使用,设备故障率得到降低,减少了维修人工费用,使用寿命提高3倍,降低了生产成本,为生产单位提供了可靠保障,可年创效1.2万元。

80.

创新项目:钻床联轴器打孔工艺改进

创新小组:吉 伟 张朝庆 朱国超

项目简介:钻床加工联轴器,工件为两件配合使用,对周围的孔要求精度高,同轴度严格,一般采用划线来提高精度,但还有可能在使用时,两件配合时出现偏差,经过先加工一件心轴,两件联轴器配合打孔,达到技术要求。工艺改进后使用心轴销进行定位加工,提高了两联轴器的配合精度,节约每件联轴器都得划线再加工的工序,采用此方法加工联轴器,提高了工件的精度要求和配合要求,同时也节约了每件工件都必须划线的工时。

81.

创新项目:轴类工件中心孔夹具的制作

创新小组:陈永林 郭建平 刘志文

项目简介:机床加工小轴类工件,每次先要打中心孔,在车床打中心孔速度慢,效率低,每天能打中心孔100件左右,经过讨论改进,制作了钻床钻中心孔装置。此装置压在钻床轨道进行定位,对小轴类工件进行打中心孔,性能稳定,安全可靠,加工速度快,效率高,每天可加工工件300—400件,保证了生产单位的需求,解决了车床钻中心孔慢的现状。

82.

创新项目:400m2烧结机头电除尘阴极线连接方式改造

创新小组:李青峰、闫俊杰、赵忠峰

项目简介:电除尘器的阴极线是影响除尘效率的一个关键部件,每个电场内部有数千根阴极线,只要其中一根脱落或者断裂便可造成整个电场短路,使电场停止运行或处于低除尘效率状态下运行,从而影响整台除尘器的除尘效率,出口粉尘排放浓度升高,不符合环保要求,同时会导致风机转子磨损,设备寿命缩短。针对阴极线脱落情况对阴极线的连接点结构型式进行改造,在阴极线两端原有的螺栓连接处增加了C型卡箍,连接牢靠,即使连接点螺栓出现松动脱落,阴极线仍会被C型卡箍固定,不会出现脱落现象,避免阴极线自由倾倒搭接到阳极板上而造成电场短路。应用效果:1、改造后不存在阴极线脱落情况,备件储备量和设备维护成本明显降低。2、阴极线脱落后,需要专业人员进入内部进行极线捆绑作业,日常运行维护极为困难,电场内部涉及高压、高空、煤气、密闭受限空间等诸多危险因素,属于高级别控制的非常规作业活动,检修过程费时费力。改造后,不存在极线脱落情况,可以省去此类非常规作业活动,减低了设备维护成本,减轻了人员劳动强度并且间接的提高了员工作业的安全性。3、除尘效果提高,改造前粉尘排放为80mg/m3左右;改造后经环保部门监测粉尘排放为32 mg/m3,符合国家排放要求。4、改造后,避免了阴极线脱落造成的电场短路现象,使电场内部故障率有效降低,极大地提高了系统运行的稳定性。5、阴极线可靠固定后,能够提供持续、稳定的电离场,收尘效率极大提高。

83.

创新项目:400m2烧结机头电除尘阴阳极振打砧改造

创新小组:李青峰、闫俊杰、赵忠峰

项目简介:振打装置的失效直接导致阳极板,阴极线上附着大量粉尘而不能及时清理,进而造成电场失效,影响整台除尘器的除尘效率。经过实际测量原振打砧受力台高度仅为5mm,且只有两个受力面,难以保证工作的可靠性,会导致振打力偏移,振打效果不佳,长时间运行会导致振打杆断裂失效。经实际可行性研究,现将受力面高度增加为10mm,将受力面由原来的侧面两个增设底部受力面变为三个,并将三个接触面与振打杆可靠焊接,使之成为一个整体,确保振打力有效传递,经过改造后,振打杆与振打砧连为一体,振打力传递均匀,振打效果增强,振打杆损坏情况减少,备件储备量和设备维护成本明显降低;除尘效果提高,改造前粉尘排放为80mg/m3左右;改造后经环保部门监测粉尘排放为32 mg/m3,符合国家排放要求;同时提高了清灰性能,使其有效使用寿命大大提高。

84.

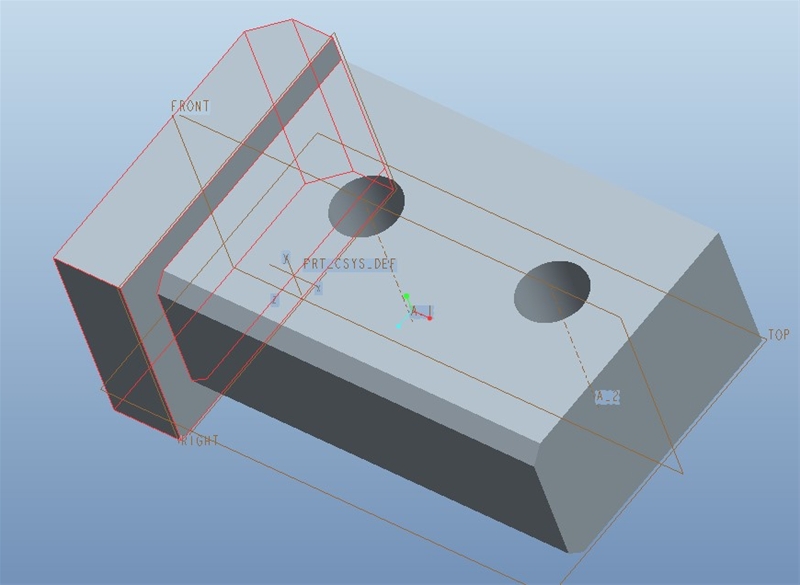

项目名称:深孔套类高强度镗孔刀具的制作

创新小组:陈永林 张 辉 刘志文

项目简介:大型套类工件是我们经常加工的备件,加工难度比较大。现有刀具加工时,由于工件长,加工时刀具强度弱,振动大,而且一次加工不到头,需掉头装夹再车削,工件质量和进度达不到要求。针对此项难点,成立攻关小组,对加工刀具进行研究攻关,利用废Φ80旧圆钢经铣削,钻削,制成组合式镗孔刀具。此装置使用后不仅速度快效率高,又能保证工件的质量及精度,同时降低了工人劳动强度,年可节资1.8万元。

()

|

陕公网安备 61058102000140号