原料场作为钢铁企业散装料储存处理和厂内物流集散中心,承担着钢铁企业近90%的散装物料储运管理任务。中冶京诚针对原料场生产流程多、交叉组合多、原料用户多、原料品种多的特点,以安全、高效、顺畅、节能为核心,经自主设计与研发,立足工艺设计,加强了自动化、信息化功能提升,融入数字化设计理念,成功研发了“智能料场管控一体化平台”。

该平台基于物联网技术,以智能低量均衡储存和即时主动供料为核心,基于基础自动化和过程自动化管控结构,创建智能作业、智能控制、智能管理三层架构,全过程、多维度保障原料进厂、储存、供料的均衡、低量、灵活、高效智能生产;通过原料场智能储存大数据、原料输送最优路径智能选择,规划原料进厂峰谷、智能管理原料储存、即时加工按需供料,实现原料生产低库存、少装备、高周转、降成本、绿色智能储运。

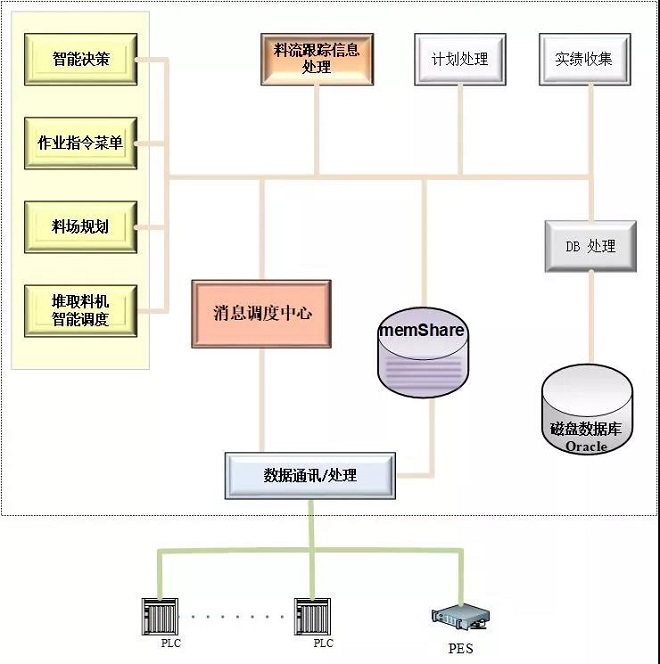

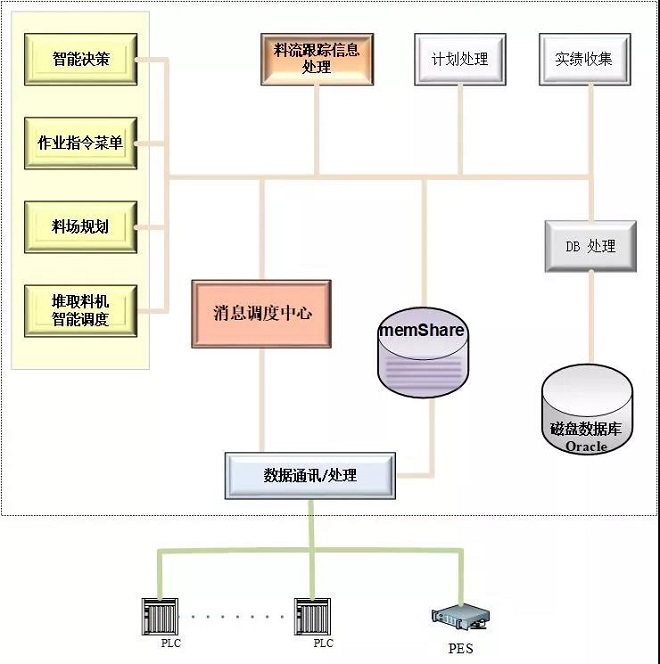

系统架构图

平台可依据广而全的基础条件,凝聚全部管控要素,生成智能时序菜单,排列全天(24小时)作业计划,用原料场全景库存仿真和动态物流全过程仿真展现原料场生产现状,即时提供管控需求和预警信息,实现原料场全天生产无人直接参与,即一键锁定全部计划选项,安全、有序完成全天(整班)的全部储运生产,从而为客户打造一个物流信息化、输送高效化、料场数字化、料仓集群化、作业智能化的代表世界先进水平的智能化原料场。

可视化管理平台

2021年,中冶京诚智能料场管控一体化平台在首钢京唐项目中得到全面应用,通过生产运行检验,成功将首钢京唐原料场打造成为代表国际先进水平的智能化料场,成为行业内原料场智能化提升的标杆。经机构鉴定首钢京唐智能料场管控一体化平台在生产作业效率和降低能耗方面效果显著,达到国际先进水平。

中冶京诚智能料场管控一体化平台成功实施后,通过数字化与智能化的完美结合,智能核心与基础条件的智能融合,可提高运输能力10-20%,减少生产定员40-60%,降低运行能耗10%以上,延长设备使用年限10%以上,即每年节省物流成本10%以上。