一台飞剪可同时对五根轧件进行切头尾和事故时碎断,剪切速度最高达13m/s,中冶京诚旗下北京京诚瑞信长材工程技术有限公司开发的MFT飞剪成套技术产品再次刷新了业界对飞剪剪切轧件数量的认知,助力切分棒材热机轧制技术新工艺得以充分发挥。

01 切行业痛点,促技术进步

切分轧制能够减少轧制道次、优化孔型结构、提高轧机生产率,从而提高经济效益。因此,切分轧制已成为世界各国轧钢领域推行增产节能的有效手段。国内多数厂家带肋钢筋两线至五线切分轧制工艺已日臻成熟,但是对于多数棒材生产厂家普遍采用的6+6+6共18架轧机的传统切分棒材生产线而言,在不断扩大产能的同时,多线切分无法更好地满足控温轧制的要求,生产新国标的钢筋及更高要求的带肋钢筋,要付出较高代价或者难以实现。

为了满足多线切分控温轧制的需求,国内少数厂家新建或者改造的新型切分棒材生产线,已开始采用16+2或者6+6+3+3+2的轧机布置型式,轧件在预精轧完成切分,并通过预水冷冷却后,再进入最后2机架精轧机组进行控温轧制,但是多线切分产生的线差和预水冷后产生的“轧件黑头”,不但严重影响生产效率,还存在很大的生产安全隐患。

针对新型切分棒材生产线存在的上述难题,中冶京诚瑞信长材自主创新研发了一种能够同时对多根轧件进行切头尾和事故时碎断的飞剪,为热机轧制工艺在切分棒材生产线的可靠稳定应用保驾护航。

02 三代更迭,MFT稳定精进

中冶京诚MFT飞剪产品历经三代“进化”:

第一代产品:2017年,早在热轧带肋钢筋新国标发布之前,中冶京诚瑞信长材便开始了初代MFT飞剪产品的研发,采用了“双切分切头剪+碎断剪”的布置方式,并于当年在项目中成功应用。

第二代产品:基于初代产品的生产实践,调整思路,于2019年推出了第二代产品,采用了“三切分切头碎断一体剪”的模式,并首次采用双电机串联的传动方式。较初代MFT飞剪,该产品设备动作更简单,事故时碎断的稳定性大幅提升,产品一亮相便初露锋芒。

第三代产品:随着市场对四线至五线切分热机轧制工艺的需求愈来愈多,在MFT二代飞剪的基础上,持续创新,第三代产品于2019年底横空出世,可同时对最多五根轧件进行切头尾和事故时碎断,剪切速度最高达13m/s,促进连轧线上的飞剪剪切支数成几何数量级式增长。MFT飞剪引入到热机轧制工艺中后,使得多线切分生产线更加稳定。

MFT-III飞剪剪切五切分轧件

03 技术精湛,性能出众

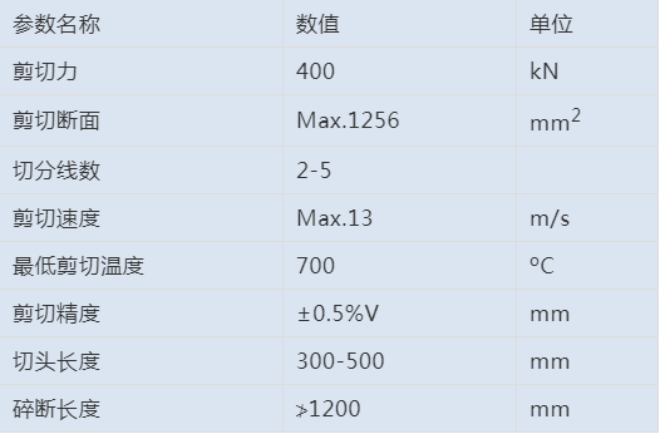

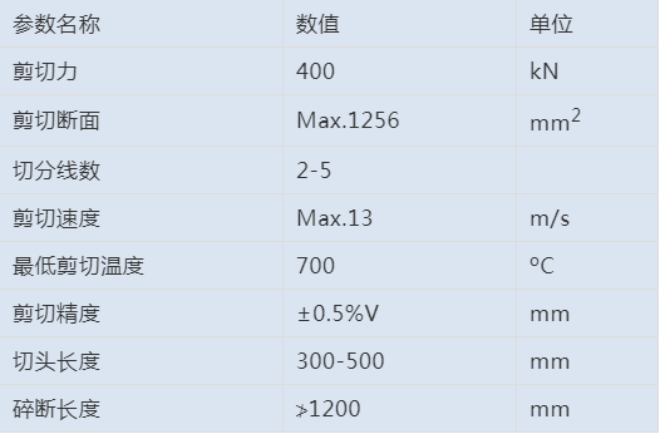

MFT-III飞剪参数:

MFT-III飞剪技术特点:

将切头、切尾和碎断功能集于一身,并且同时可对最多五切分的轧件进行剪切;

创新开发的高速辅助切头装置使飞剪剪切更加稳定,避免被切下的轧件头部被带到下游通道内,造成堆钢事故;

创新开发的多通道双翻板落料技术使飞剪碎断时落料更通畅,避免落料堆积时飞剪出现对堆积废料的二次剪切事故,从而对飞剪设备造成损坏;

创新开发的高效线差容错控制技术大大降低了系统线差对飞剪工作的影响,这也让MFT飞剪可应用于不同工况的多切分轧制生产线;创新开发的高速小转角启停控制技术使设备运行更加稳定、可靠。

04 助新工艺推广,创经济效益显著

多线切分棒材生产线要实现降本增效的效果,热机轧制是必经之路。中冶京诚瑞信长材研制的MFT飞剪,在业界填补了一台飞剪设备同时对多根轧件切头尾及事故时碎断的技术空白,助力热机轧制新工艺的推广使用,有效保证轧线的稳定性。

日前,第三代中冶京诚MFT飞剪已应用于山西建龙轧钢一厂新棒材和山东永锋临港基地一期项目小棒材生产线,顺利实现了小规模螺纹钢五切分轧制的切头尾及碎断功能,保证了轧线的稳定性,使热机轧制新工艺得以充分发挥,带来了巨大的经济效益。

中冶京诚瑞信长材从未停止研发创新的步伐,MFT飞剪研制成功后,实现了多切分飞剪的系列化,为不同的生产线量身定制,可有效降低初期投资成本和后期运营成本,以比肩国际先进水平的技术装备,为国内钢企在多线切分生产领域提供有力的技术支撑,实现中国制造向“中国创造”转变。