完成人

顾晓薇、顾清华、胥孝川、王 青、范立军、阮顺领、韩瑞亮、江 松、井石滚、李 华、付 强、刘战阳、马士博、徐森民、胡智航

完成单位

东北大学、西安建筑科技大学、本溪钢铁(集团)矿业有限责任公司、洛阳栾川钼业集团股份有限公司、成远矿业开发股份有限公司、河北钢铁集团矿山设计有限公司、河北钢铁集团司家营研山铁矿有限公司

项目研究背景

露天开采是我国矿产资源开采的重要方式,为解决我国露天开采面临的生态环境损害严重、老龄化导致的采矿劳动力短缺、矿产资源综合利用效率低、生产开采智能化程度低等迫切问题,变革露天矿设计优化方法,大力发展露天智能开采乃至无人开采技术,革新露天开采设计及生产模式,实现(优化、低碳化和智能化)“三化”开采,是当前和未来我国矿业发展的必由之路。因此,项目自2006年10月开始启动,围绕金属露天矿急需要解决的四大问题入手:

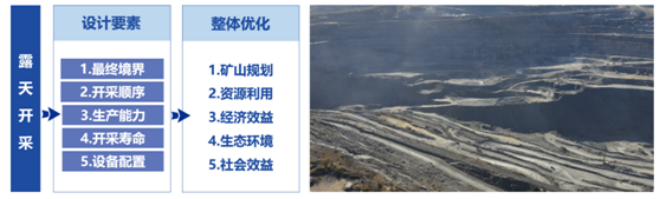

(1)国内外以往的露天矿开采方案五大要素(最终境界、开采顺序、生产能力、开采寿命、设备配置)一直采用分步优化方式,即先优化最终境界,而后优化开采计划,最后为开采计划配置设备,无法实现整体优化从而求得全局最优方案。露天开采存在开采方案五大要素整体优化理论和方法缺失,五大要素协同优化模型和算法空白。

(2)传统露天矿开采方案优化并未考虑露天开采的环境损害、生态保护成本、碳排放与露天矿开采之间的矛盾,无法量化露天开采的生态成本,并将之“内生化”到开采方案的优化模型与算法之中。因此生态文明下绿色、低碳露天开采方案设计理论和方法缺失;露天开采生态成本量化难,生态成本内生化设计优化方法空白。

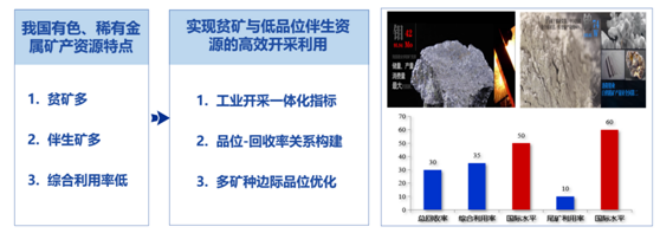

(3)受低品位伴生资源分布不均、市场价格波动大、边际品位计算方法单一等因素限制,我国传统的单一矿种采用固定边际品位进行矿体圈定,无法根据市场变化对采矿生产进行动态调整,造成大量具有经济价值的低品位伴生资源的流失。如何在品位-成本-价格约束下实现多矿种边际品位优化是提高多矿种综合利用率亟待解决的技术难题。

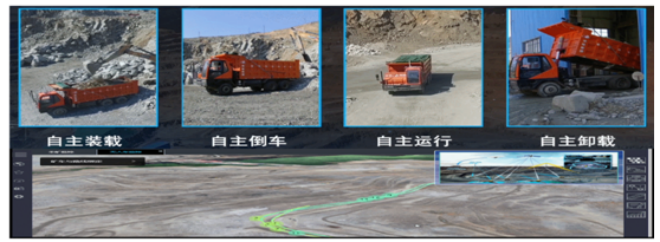

(4)传统的露天矿运输装备及运输工艺已不能满足当前露天矿向智能化发展的实际需求,以绿色、安全、环保的新能源纯电动卡车为对象,矿区环境下的无人驾驶卡车和5G通信下新能源无人矿卡自主装-运-卸智能控制技术完全空白,与之适应的金属露天矿多工序多目标集群智能生产管控技术和系统等缺乏。

围绕以上难点问题,在国家科技重大专项等项目支持下,通过产学研用多家单位联合,充分发挥产学研校企联合攻关优势,东北大学和西安建筑科技大学为矿山企业联合提供技术及理论支撑,洛钼集团、本钢集团、河钢集团、成远矿业公司等为高校提供大、中、小型各类露天矿33个作为工程应用基地。

项目研究内容及特色

本项目属于采矿工程学科,金属矿露天开采领域,重点解决我国金属露天矿绿色低碳开采优化设计、低品位资源高效利用及无人智能开采的重大技术难题。项目历经15年攻关,创立了集露天矿整体设计与生产系列优化算法、生态低碳化矿山优化设计技术、低品位资源综合利用和无人采矿装备及智能生产管控技术为一体的露天矿低碳生态化设计及无人智能开采技术体系。主要内容如下:

(1)率先提出了露天矿整体设计与生产系列优化算法。首次提出露天矿的“最终境界、生产能力、开采计划、开采寿命及开采设备配置”五大要素整体优化体系,打破了传统露天开采设计中先优化最终境界—后优化开采计划—最后配置开采设备的分步优化方式,成功解决了五大要素的整体优化难题。应用后,矿山炸药单耗平均节省4%以上,破碎成本节约5%以上,电铲效率提高5.4%以上,缩短平均运距1.53公里以上,降低采剥生产成本10%以上。

(2)首创了绿色低碳的生态化矿山优化设计技术体系。首次提出了生态成本内生化的矿山优化设计理念,填补了传统矿山设计方法不考虑生态环境因素的空白,开展了矿山生态冲击与生态成本量化的系列研究,解决了生态成本难以量化的难题。应用后降低碳排放26%以上,减少土地直接占用和压损40%以上,降低生态成本30%以上。

(3)创新提出了低品位伴生资源边际品位优化的方法。确立了贫矿与低品位伴生资源一体化开采全新的工业指标体系,研发了多矿种边际品位优化技术和多阶段随机规划边际优化技术。应用后,仅三道庄矿就增加可采资源储量2.4亿吨,矿产资源综合回采率达98.2%。

(4)首次研发了基于5G的露天矿无人采矿及智能管控集成技术体系。依据整体设计—生态优化—智能生产的总体思路,研发了露天矿区道路条件下新能源纯电动矿用无人驾驶和智能调度技术,攻克了无人矿卡集群编队智能调度的难题。应用后,累计减少低品位资源的排放1.5亿吨,运输效率提升15%以上,综合运输成本降低约50%以上。

项目推广应用情况

(1)建立的矿山生态冲击量化模型和生态成本计算模型,跨行业并被应用到废车、废铅回收行业的生态占用评估。

(2)“低品位伴生资源综合利用技术”入选“自然资源部矿产资源节约与综合利用先进适用技术推广目录”。

(3)应用该项目成果的三道庄露天矿贫矿与低品位钼钨矿综合利用工程被自然资源部确定为示范工程。

(4)“一种基于ACA-BP算法的挖掘机液压系统的故障诊断方法”实现发明专利成果转化300.18万元;“基于谷歌地图的无人驾驶监控系统[简称:基于谷歌地图的无人驾驶系统]V1.0”实现软件著作权转化408.018万元;“露天矿数字化采矿生产管理集成系统V1.0”实现软件著作权转化102.3万元;“一种露天矿山车辆智能调度终断”实现实验新型专利成果转化209.822万元。

(5)项目主要完成人先后应澳大利亚采矿和冶金学会、世界采矿大会国际组委会以及国际矿业教授学会等邀请参加国内外矿业类学术会议,研究成果先后做大会特邀/主题报告33次,在国内外引起巨大反响。

(6)智能调度管控平台先后在水电八局、马钢集团等28家矿山企业推广应用。

(7)矿山生态冲击量化和生态成本计算编写到《中国大百科全书》。

(8)矿山生态化优化设计方法编写到《采矿手册》。

(9)基于建立的低碳生态化开采理论,与新疆大学、北京矿冶科技集团有限公司联合申报并获批国家联合基金“新疆大型露天矿绿色安全高效开采技术”,解决新疆大批大型露天矿生态化开采关键技术问题。

(10)整体优化理论与方法编写到本科生教材《采矿学》(第3版)《金属矿床露天开采》。

(11)基于研发的露天矿优化软件系统,完成国家虚拟仿真实验建设《露天矿开采虚拟仿真实验》,上线国家实验空间平台,使用人数超过11万,获批“国家级虚拟仿真实验教学”一流课程。

项目成果及达到的技术指标

(1)解决了露天矿多要素单独优化难以得到全局最优解问题,降低采剥生产成本10%以上,使矿山整体经济效益提高20%以上。

(2)实现了开采方案动态优化,应用于国内8个矿山,改善了矿岩爆破质量,铲运设备作业效率提高了5.4%以上,平均减少了废石运输距离1.53公里以上,实现内排量1.02亿吨。

(3)解决了没有最终境界无法计算生态成本,而生态成本又反过来影响最终境界的矛盾,减少土地损毁面积40%以上。

(4)实现了露天矿生态低碳整体方案优化设计,使碳排放降低26%以上。

(5)大大降低了资源开采所产生的生态冲击,降低土地损毁和能耗排放的生态成本30%以上。

(6)解决了矿用电动无人驾驶动力不足、短程运输效率低等难题,大幅提高了短距离装卸效率,应用后车辆运输效率提升22%,大大减少了司机等劳动力成本,综合运输成本降低约50%以上。

(7)仅三道庄矿就多利用贫矿及低品位伴生矿石量2.4亿吨,减少剥离岩石1.45亿吨,减少排土场占用面积0.68亿m3,通过爆破优化严格控制了爆破引起的矿岩混合率,多矿种品位波动率由原来的8.35%降低到3.62%。

(8)实现了多台无人驾驶车辆自主集群智能调度,设备综合利用率大幅提升,运输效率提升22%。

研究成果授权发明专利8项,实用新型专利9项,软件著作权59项,制定行业标准2项,开发国家级露天开采虚拟仿真实验平台1个,发表论文191篇,出版学术著作9部。成果目前已在南芬露天矿、司家营铁矿、三道庄露天矿等得到推广应用,近三年实现新增销售额58.20亿元,新增利润25.89亿元。